Gli scienziati del Massachusetts Institute of Technology (Mit) hanno fabbricato per la prima volta completamente in digitale dei sensori al plasma per veicoli satellitari. Questi dispositivi sono utilizzati per rilevare l’energia delle particelle cariche in atmosfera e per determinare la sua composizione chimica.

Partendo dalla vetroceramica come materia prima ma sfruttando il processo della stampa 3D di materiali plastici, i nuovi dispositivi hanno mostrato le stesse prestazioni rispetto ai sensori a semiconduttore di ultima generazione, senza necessitare però della produzione in camera bianca: il laboratorio ad atmosfera controllata per salvaguardare dalla polvere le tecnologie satellitari durante la fase di realizzazione.

Pubblicata su Additive Manufacturing, la ricerca dimostra, così, una via rapida e a basso costo per produrre sensori al plasma, rendendo quelli fabbricati in 3D ideali per i nanosatelliti utilizzati nelle comunicazioni e nel monitoraggio ambientale in alta atmosfera.

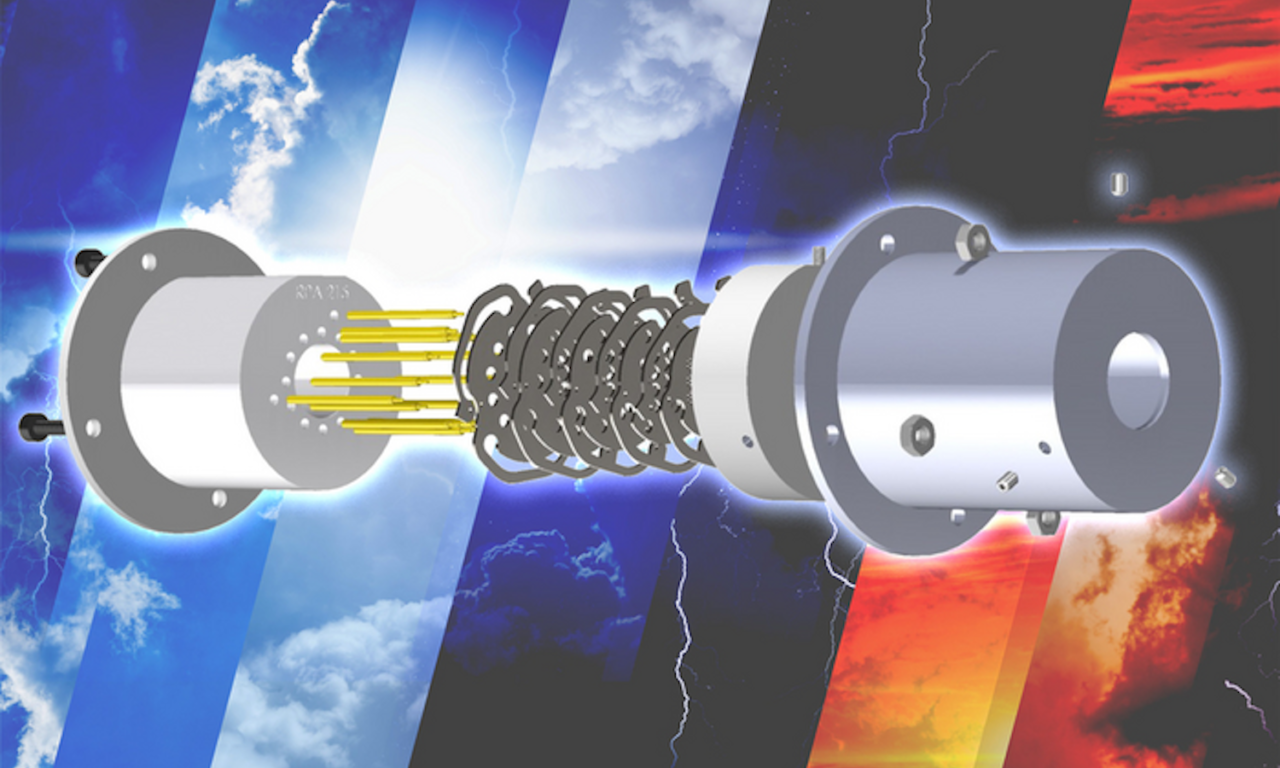

Per operare correttamente, i sensori al plasma devono essere in grado di soddisfare due requisiti fondamentali: resistere agli improvvisi e drastici sbalzi di temperatura in atmosfera e essere elettricamente isolanti. Questa seconda caratteristica permette, infatti, al sensore di filtrare l’energia del plasma atmosferico, eliminando cioè elettroni e altre particelle ma salvaguardando le particelle cariche presenti in atmosfera. Questi ioni creano, quindi, una corrente elettrica che il sensore misura, rilevando così l’energia atmosferica. Il processo di isolamento degli ioni è affidato a maglie isolanti dentro al dispositivo, allocate in una struttura di allineamento la cui perfezione determina, o meno, il successo di un sensore.

Costruire queste fondamentali strutture in vetroceramica è stata la sfida intrapresa dal Mit, partendo nello specifico dalla Vitrolite, materiale adoperato per la realizzazione di piastrelle colorate come quelle presenti sugli edifici art déco.

La vetroceramica è più resistente del silicio e dei rivestimenti a film sottile, tradizionalmente utilizzati per costruire i sensori al plasma. Il processo di stampa 3D per la ceramica si basa, tuttavia, sulla fusione della polvere di ceramica attraverso un laser, una tecnica che lascia molte imperfezioni e che quindi non sarebbe adatta alla realizzazione di perfette griglie di maglie isolanti. Questo ostacolo è stato risolto dai ricercatori del Mit grazie alla polimerizzazione in vasca e la produzione additiva, ossia una particolare strategia di stampa 3D utilizzata per la resina. Questa tecnica prevede che l’oggetto finale venga realizzato uno strato alla volta, immergendo cioè ciascuno strato in una vasca piena del materiale di base allo stato liquido, la Vitrolite in questo caso. Ogni volta che uno strato viene immerso in vasca, sopra a quelli precedenti già messi insieme, avviene la polimerizzazione del materiale: l’oggetto si compone quindi come sottilissime fette di formaggio sovrapposte e fuse insieme, senza però permettere che ciascuna di essa perda la forma voluta.

Fabbricando i dispositivi partendo dalla Vitrolite e a strati dallo spessore di soli 100 micron, ossia circa diametro di un capello umano, gli esperti del Mit sono riusciti a realizzare digitalmente i sensori al plasma senza alcuna imperfezione. Gli esperti hanno costruito così, sensori dalle forme molto complesse con maglie isolanti fabbricate con una precisione unica: tagliate al laser in forme perfette, queste maglie garantiscono un loro allineamento in modo assoluto; una caratteristica che rende i sensori 3D del Mit capaci di misurare i valori dell’energia atmosferica con una più alta risoluzione.

La ricerca apre dunque una strada dalle molteplici destinazioni per la futura realizzazione dei sensori per satelliti, visto che una produzione completamente additiva renderebbe i dispositivi compatibili anche con la loro fabbricazione nello spazio, una frontiera auspicabile per le tecnologie su cui si baseranno le esplorazioni umane del futuro.

Immagine in evidenza: Illustrazione dei sensori 3D realizzati dal Mit Crediti: Mit News